Habitualment reciclem els nostres residus plàstics, i entre ells les ampolles d’aigua que majoritàriament estan fetes amb plàstic PET ( tereftalat polietilè). Les quals introduïm al contenidor groc per ser reciclades.

Aquest gest tant petit i senzill , produeix una gran efecte en la disminució de les emissions de diòxid de carboni (CO2) del nostre planeta. Per tant un alentiment en el canvi climàtic. També ens aporta beneficis per l’ economia , amb una reducció d’ energia i d’ explotació de matèries primeres. Ja sigui per la fabricació de noves ampolles i envasos o altres productes com forros polars o farcits tèxtils fets amb fibres de polièster , PET.

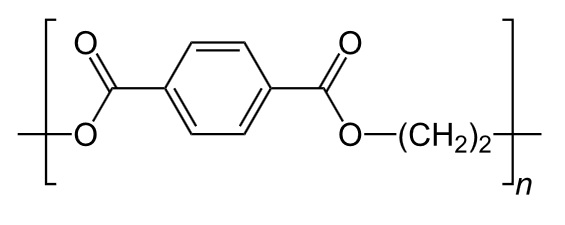

Els polímers de silicona principalment s’ apliquen a la fibra de polièster (PET) , veure figura 1 . El siliconat redueix la fricció entre fibres i donar un tacte suau en aquestes . També per millorar la resiliència de les fibres i retornar al volum inicial després d’haver estat sotmeses a compressió.

Producció de fibres siliconades amb PET reciclat

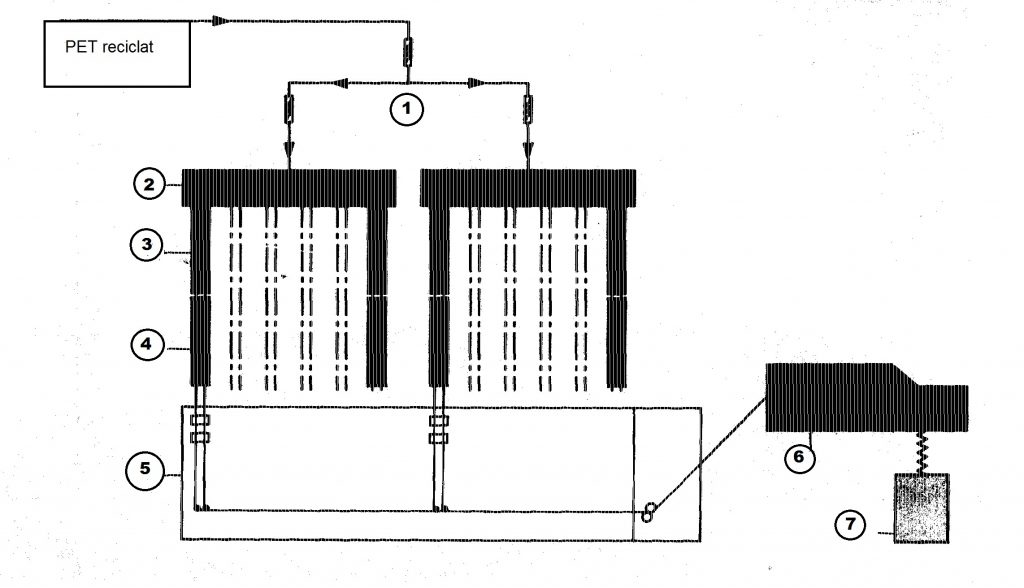

En un procés convencional de producció de fibres PET, el polímer fos i reciclat es subministra directament des d’una planta de policondensació contínua. Es fila a través de fileres ( spinnerets) . Aquestes fileres són de forma rectangular i contenen fins a 1500 forats. Després d’un intens bufat creuat, el feix de filaments es manté mitjançant una guia . Es combina horitzontalment a una velocitat de 1800 m / min . Aquesta es diposita en forma de carrets dins de contenidors , veure la figura 2 .

1- Sistema de distribució amb mescladors estàtics.

2- Col·lectors de filatura amb blocs de bombes i conjunt de filats.

3- Caixes de bufat.

4- Conductes de filatura ( spinnerets).

5- Conjunt de rodets d’acabat i rodets de guia.

6- Unitat de sortida amb bobina.

7- Unitat de trena i contenidor .

Línia de fibra convencional

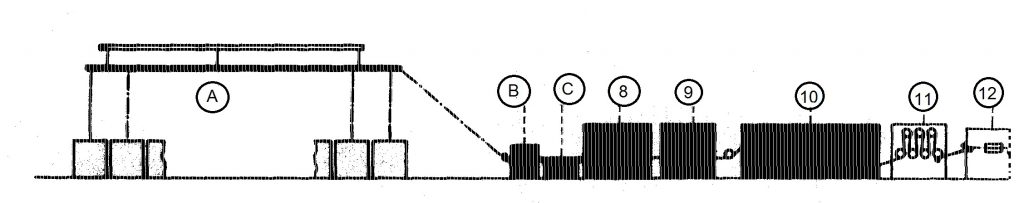

Depenent del gruix o Deniers de la fibra que es vol , es recullen un nombre més o menys gran de contenidors . Els remolcs dels cables de filaments s ’introdueixen paral·lelament a la línia de fibra on s ’aplica el estiratge . Amb una velocitat entre 150 m / min i 250 m / min respectivament. Segons la figura 3 següent.

A – Contenidors bobines.

B – Marc d’alimentació.

C – Bany d’acabat .

8 – Marc d’estiratge I.

9 – Marc d’estiratge II.

10 – Calàndria.

11 – Marc d’estiratge III.

10 – Calàndria.

11 – Marc d’estiratge III.

12 – Dispositiu d’acabat

Aplicació de silicona en els filaments de PET

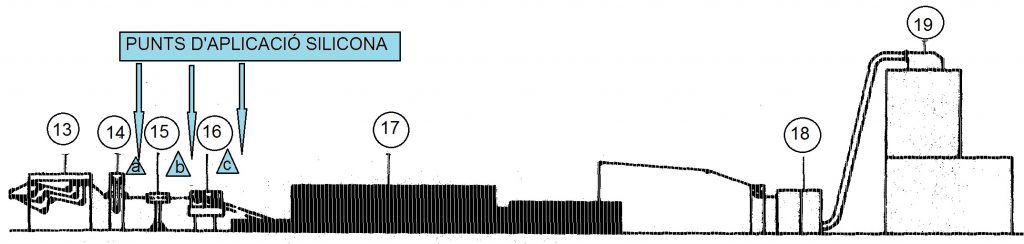

Les fibres amb un alt mòdul, la fixació de la tensió es realitza en corrons de calàndria després del segon estiratge. En els tipus de fibra amb mòduls baixos no requereixen aquesta configuració. A continuació, els cables de filaments es tracten amb silicona en els punts que es mostren a continuació ( a , b , c) en la figura 4 . Després hi ha un arrissat per compressió , un assecat i es talla en fibres o, opcionalment , es manté com un cable de filaments . Les fibres tallades i el cable de filaments s’ envasen en bales o en cartrons.

13 – Unitat d’ entrada .

14 – Marc tensor.

15 – Caixa de vapor.

16 – Arrissador.

17 – Assecadora.

18 – Talladora.

19 – Premsa d’embalatge

( a, b, c ) – Punts opcionals d’ aplicació de silicona.

Formulacions orientatives pel bany d’ aplicació

Les següents formulacions son a nivell orientatiu i suggerides per l’ aplicació en fibres de PET 6.7 dtex , es recomana que en cada cas particular es facin probes inicials de laboratori per analitzar el seu rendiment i l’estabilitat del bany d’ aplicació.

Segon es va detallar en el anterior article tècnic els sistemes son de dos o tres components . Seguidament es detallen les formulacions orientatives dels banys d’ aplicació. .

Sistema de dos components

El sistema de dos components consisteix en una emulsió de polímer de silicona amb funció amino i un alcoxisilà amb funció amina .

Formulació suggerida

97% PDMS amino funcional en emulsió ( 30% – 40% ma* ) .

3% Alcoxisilà amino funcional ( 100 % ma*).

Bany d’ aplicació

Contingut actiu del bany d’aplicació = 7% ma*

Quantitat d’ acabat aplicat = 0,4% spf*

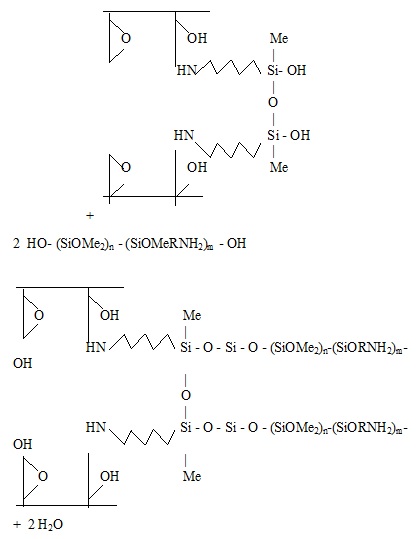

Finalment es produirà una xarxa reticulada final de polímer de silicona conjuntament aplicada a la fibra de polièster :

Sistema de tres components

El sistema de tres components es basa en el sistema de dos components més un siloxà amb funció epoxi ( figura 4) catalitzada amb un alcoxi silà amino funcional.

Formulació suggerida

87% PDMS amino funcional en emulsió ( 30% – 40% ma* ) .

10% Siloxà amb funció epoxi. ( 30% – 40% ma* )

3% Alcoxisilà amino funcional ( 100 % ma*).

Bany d’ aplicació

Contingut actiu del bany d’aplicació = 7% ma*

Quantitat d’ acabat aplicat = 0,4% spf*

Finalment es produirà una xarxa reticulada final de polímer de silicona conjuntament aplicada a la fibra de polièster :

Possibles Additius en les formulacions

També es poden afegir additius al sistema de 2 o tres components , com ara agents antiestàtics ( Alcoxi silà catiònic ) i agents humectants ( Polièter de silicona – superwetting).

Aquests additius es fan servir per donar propietats antiestàtiques a les fibres acabades i també per incrementar les propietats finals del siliconat .

Factors tècnics crítics en el rendiment del siliconat

Hi ha diversos factors que influeixen en el rendiment i el comportament final de les fibres de polièster siliconades i que es tenen de tenir en compte a l’hora de la producció .

– Tipus de fibra PET : la fibra sòlida, es més fàcil de processar. La fibra buida, es més difícil de processar.

– Detex de la fibra : de 1,7 a 6,7, hi ha més rendiment. De 12,0 a 13,0 menys rendiment del siliconat .

– Tipus d ‘ arrissat : Un arrissat amb forma dent de serra i amb un gran encrespament, es més difícil de suavitzar .En canvi un arrissat amb forma de dents de serra amb poc encrespament, es més fàcil de suavitzar .En forma d’espiral es més fàcil de suavitzar i més resistent.

– Antiestàtic : S ’aplica un acabat antiestàtic per permetre el cardat de la fibra siliconada. El tipus és important ja que pot afectar la suavitat i propietats finals.

– Condicionat de la fibra abans de curar: Si la fibra està massa mullada pot afectar la curació. Si està massa seca pot afectar en el suavitzat final.

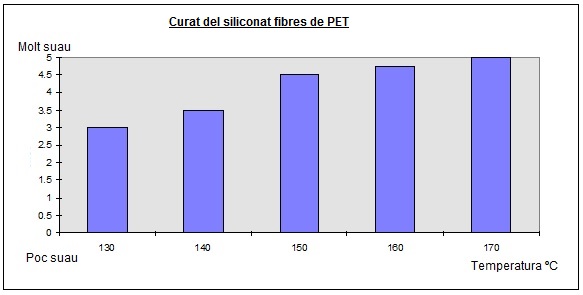

– Curació del siliconat : El curat complet s’ha de realitzar en 8 minuts a 170 ° C de temperatura. Veure gràfic 1 .

Valoració: 0 = pitjor suavitat, 5 = millor suavitat

Finalment cal mencionar que hi han molts factors que influiran en el rendiment de l’ acabat de silicona en les fibres reciclades de PET. Las formulacions emprades ens determinaran no només la suavitat final de les fibres si no també la durabilitat de l’ acabat en aquestes.

Las condicions físiques i químiques del procés d’ aplicació i de curat també ens influiran notablement en el resultat final .

Notes: *spf : Sobre pes fibra . *ma : Matèria activa .