De tots es conegut la importància de la suavitat dels nostres teixits tèxtils , ja sigui en peces de roba de vestir , tovalloles o teixits tècnics . Aquesta suavitat la podríem definir com el “feel good factor” buscat per tots quan comprem per exemple , una peça de roba.

La suavitat i per tant el confort ha estat considerat pels consumidors , com un paràmetre clau en les teles usades per a vestuari. Així com pels comercialitzadors de productes tèxtils com un dels principals atributs més buscats dels consumidors.

És àmpliament acceptat, que la mà del teixit incloent la seva suavitat és un terme complex. Influeixen moltes propietats i variables integrades en el curs d’una avaluació molt subjectiva.

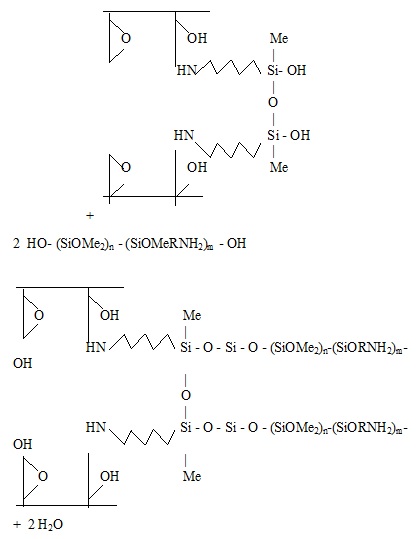

La mà de les fibres i dels teixits , pot variar-se entre amplis límits mitjançant un acabat de silicona. Aquest acabat , millora la suavitat de les fibres , presumiblement reduint la fricció entre elles (coeficient de fricció fibra / fibra).

Mètode tradicional per avaluar la suavitat

El mètode tradicional per avaluar la mà o suavitat en teixits , no teixits i fibres és la tècnica sensorial tàctil. Aquesta mà del teixit es avaluada subjectivament per un panell de persones entrenades i amb experiència per a aquest fi. Fent servir els atributs mecànic-sensorials , tocant i sentint el substrat tèxtil amb les mans. En l’avaluació es busca la suavitat, finor, rigidesa o duresa , pel que pot haver-hi algunes dificultats amb aquest mètode d’avaluació subjectiu.

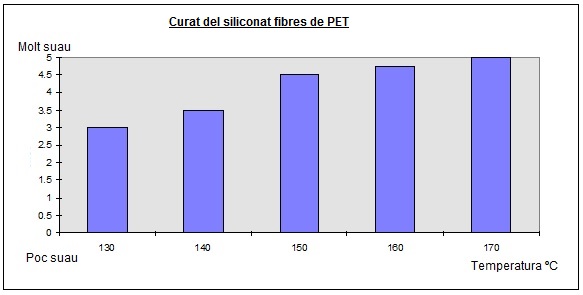

La forma d’avaluació de la suavitat del teixit , es atribuint li els adjectius i paràmetres de suavitat , pobra , bona , excel·lent. Un altre opció es fent servir una escala de puntuació del 1 al 5 . Sent la puntuació 1 com la més baixa en suavitat i 5 com la més alta amb una suavitat excel·lent

La avaluació subjectiva de la mà del teixits , no teixits i fibres , també es defineix mitjançant la norma ASTM D123-07, A3.

Assaig de fricció fibra -fibra

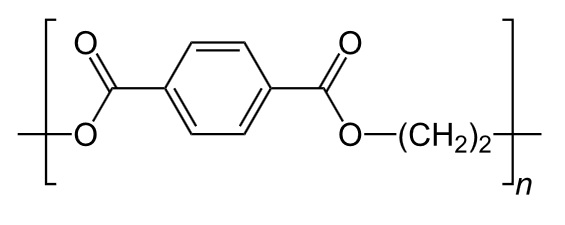

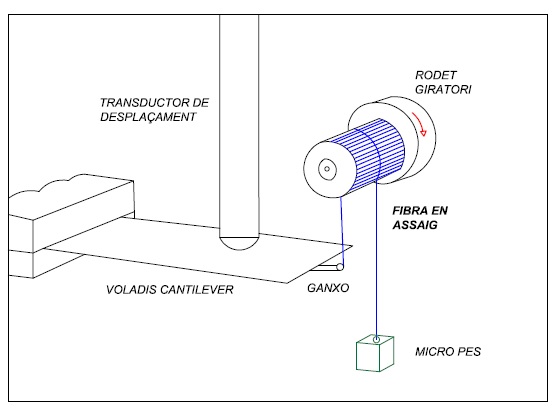

En el cas de fibres de PET , podem quantificar objectivament la suavitat de les fibres , mitjançant un mètode d’assaig que mesura la fricció de les fibres ( fibra / fibra).

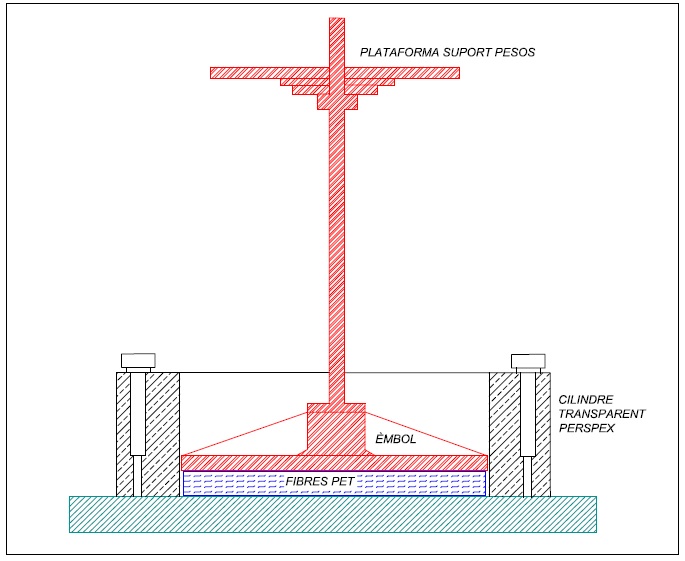

La prova de fricció es fonamenta en mesura la fricció d’una sola fibra lliscant sobre un petit cilindre de fibres.

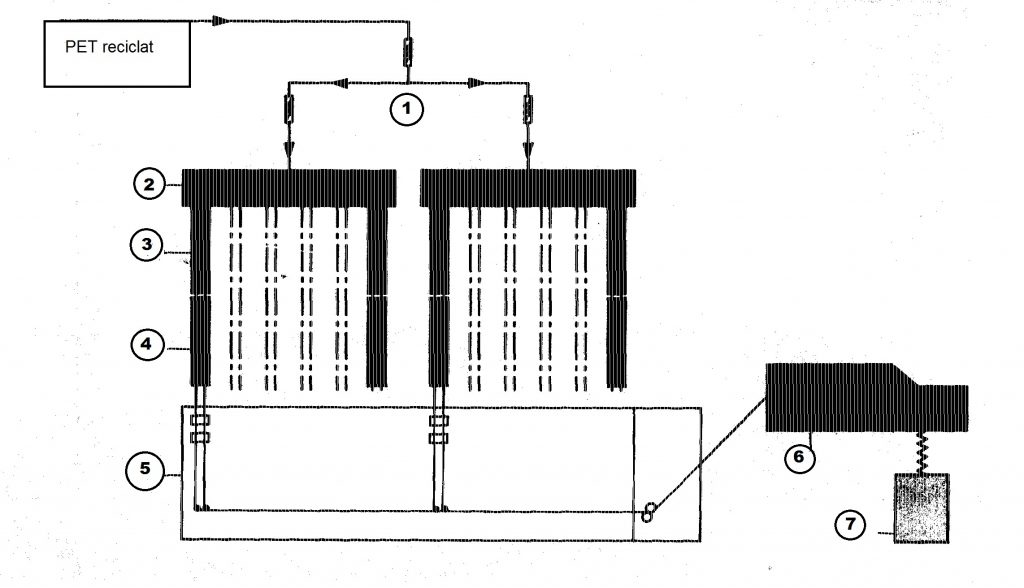

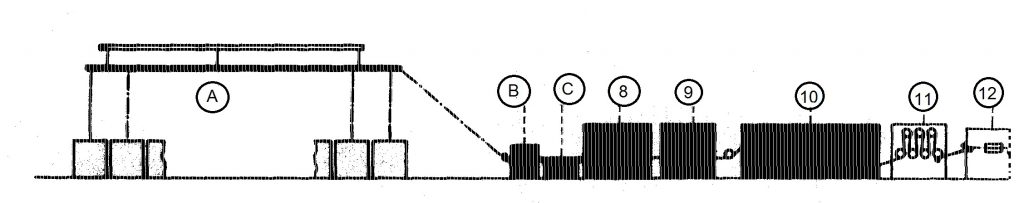

El mètode consisteix en preparar una capa de fibres tractades en paral·lel i embolicades axialment al voltant d’un cilindre (vareta metàl·lica) de 80 mm de llarg i 3 mm de diàmetre.

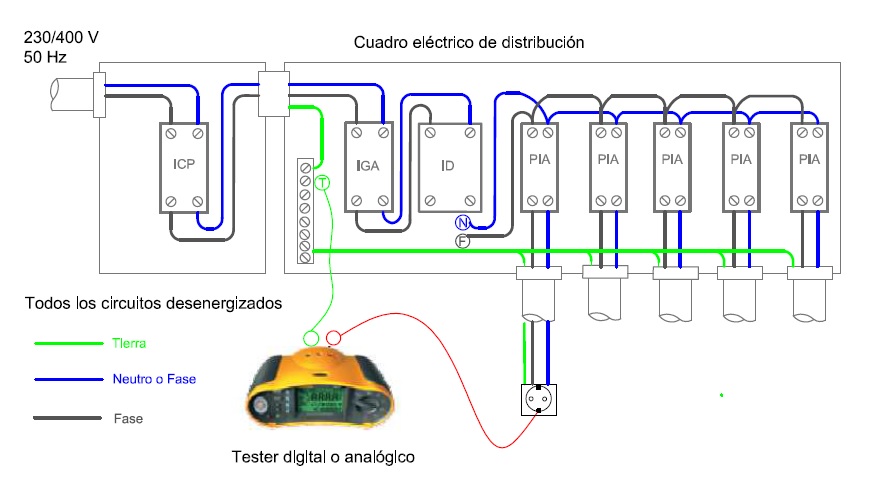

A continuació, la vareta metàl·lica es col·loca sobre el suport fixat a la part inferior d’una Instron (tensile tester ) tipus 500. En el següent pas , s’agafa una única fibra tractada, i es fixa al suport de la pinça superior . Després es penja al voltant (360º) del cilindre recobert de fibres de forma que quedi en angle recte amb les altres fibres del cilindre. Veure figura 1.

En l’extrem oposat de la fibra que està lliure . Se li penja un micro pes amb un pes conegut de 800 mg , que ens actuarà com a tensió coneguda.

A continuació, la fibra amb el micro pes. Es estirada cap amunt verticalment a una velocitat constant de 20 mm / min. donant com a resultat un valor de tensió.

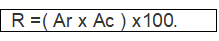

Obtenció del coeficient de fricció

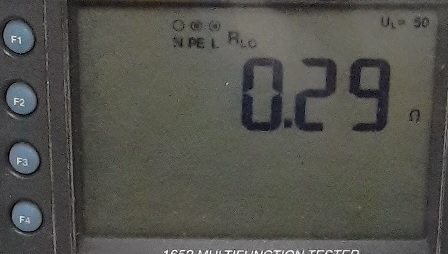

En les condicions d’assaig esmentades anteriorment, el coeficient de fricció fibra / fibra es calcula mitjançant l’equació d’Eytelwein següent :

On .

To = Tensió mesurada .

Ti = Tensió aplicada .

u = Coeficient de fricció .

2n = Angle de contacte .

La prova de fricció de fibra / fibra , requereix un mínim de 5 determinacions de cada mostra. Així obtenim un valor mitjà del coeficient de fricció que sigui significatiu de la suavitat de la mostra.

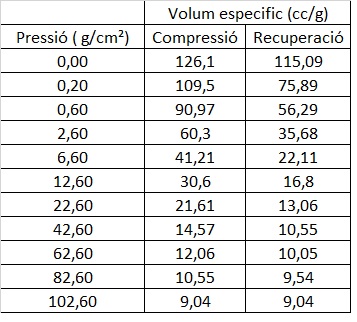

Rendiment de la fibra siliconada de polièster PET

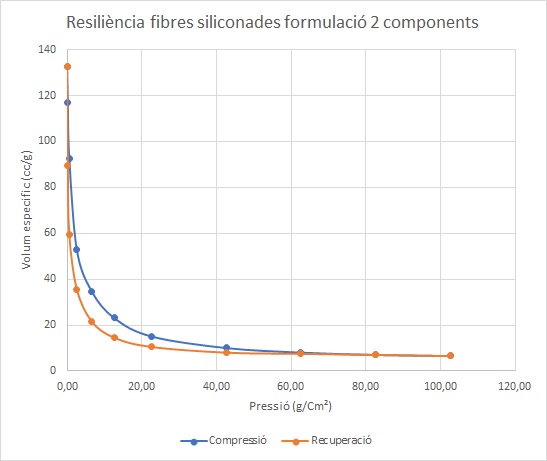

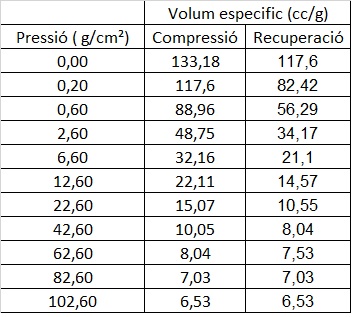

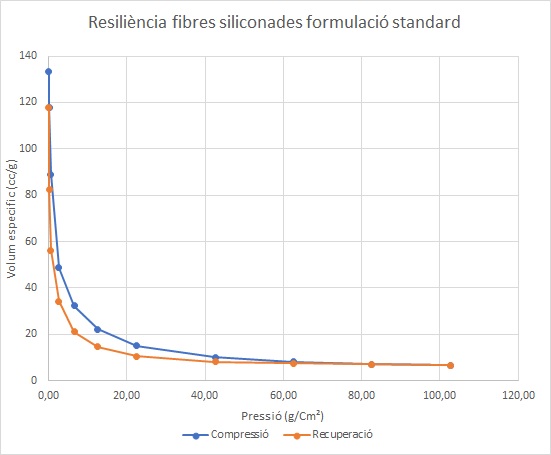

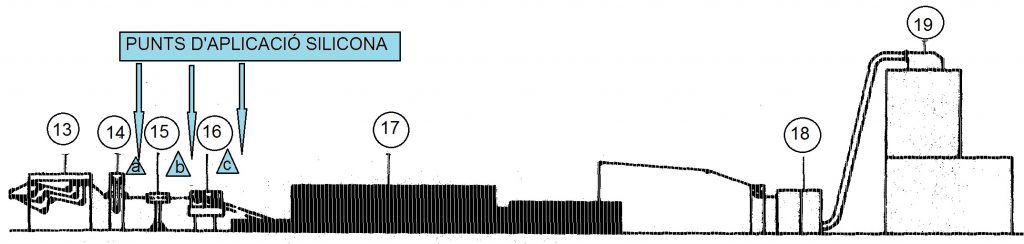

Fibres PET de polièster 6,7 dtex es van tractar amb la següent formulació ,fen servir productes de silicona .

Formulació suggerida

97% PDMS amino funcional en emulsió ( 30% – 40% ma* ) .

3% Alcoxisilà amino funcional ( 100 % ma*).

Bany d’aplicació

Contingut actiu del bany d’aplicació = 7% ma*

Quantitat d’acabat aplicat = 0,4% spf *

Resultats

Coeficient de fricció Fibra / Fibra de 0,047 a 0,045.

Bones propietats antiestàtiques (molt baixes o fins i tot nul·les).

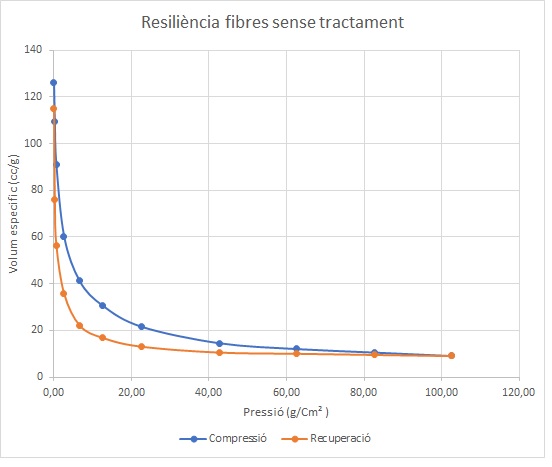

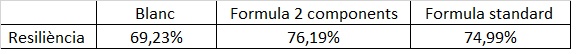

Resiliència , més del 70%

Durabilitat de l’acabat de silicona en les fibres PET

Coeficient de fricció després de rentar en sec les fibres

Es col·loca una mostra de 20 g de pes , de les fibres tractades amb la formulació anterior , en un recipient de 500 ml al qual s’afegeixen 300 ml de percloroetilè. El recipient tancat i hermètic es col·loca sobre un agitador durant 10 minuts. L’excés de dissolvent s’elimina després del període de prova amb un escorregut per pressió , la mostra s’asseca a 60 ° C durant 1 hora abans de fer l’ assaig de fricció fibra-fibra.

Resultats del coeficient de fricció fibra / fibra

Abans del rentat en sec: 0,047

Després del rentat en sec: 0,056

Coeficient de fricció després de un rentat domèstic de les fibres

Per l’obtenció del coeficient de fricció es fa servir un coixí de 10 cm x 10 cm de fibres tractades amb un pes total de 40 g . El coixí es col·loca en una rentadora domèstica incloent una càrrega de rentat addicional d’1 kg, inclòs el coixí de 40 g. Es fa servir un detergent d’us domèstic. Després del cicle de rentat (1 hora a 45 ° C), la mostra s’eixuga a 40 ° C durant 3 hores abans de fer l’assaig de fricció fibra-fibra.

Resultats del coeficient de fricció fibra / fibra

Abans del rentar domèstic : 0,047

Després del rentat domèstic : 0,060

Discussió dels resultats

L’assaig de determinació del coeficient de fricció fibra-fibra es molt més fiable que el mètode tradicional de fer servir el tacte sensorial de la mà per determinar i avaluà la suavitat de les fibres.

El mètode ens quantifica la suavitat de les fibres. Obtenim un coeficient numèric per lo que eliminem la subjectivitat de tenir que fer servir els adjectius de mà pobra , bona , excel·lent.

Incrementa la fiabilitat dels resultats obtinguts de suavitat de les fibres tractades amb polímers de silicona.

ma* , materia activa .

spf *. Sobre pes de fibra ,